Budowa maszyn oraz ich projektowanie to procesy, które wymagają staranności i precyzji na każdym etapie. Kluczowym elementem jest analiza wymagań, która pozwala określić, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje dotyczące oczekiwań użytkowników oraz warunków pracy, w jakich maszyna będzie funkcjonować. Następnie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice i modele, które będą podstawą dalszych prac. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. W tym etapie inżynierowie korzystają z zaawansowanych programów CAD, które umożliwiają tworzenie trójwymiarowych modeli maszyn. Po zakończeniu projektowania następuje faza prototypowania, w której powstaje pierwszy egzemplarz maszyny.

Jakie technologie są wykorzystywane w budowie maszyn?

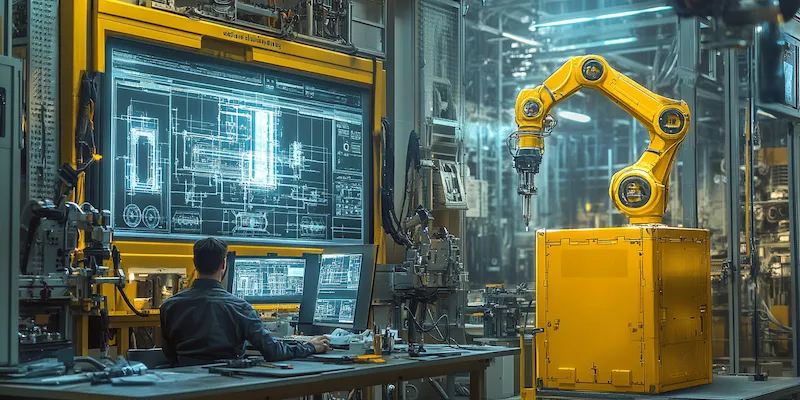

W budowie maszyn wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na nadawanie odpowiednich kształtów elementom maszyn poprzez usuwanie nadmiaru materiału. W ostatnich latach rośnie znaczenie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części bez potrzeby stosowania tradycyjnych form. Inne istotne technologie to spawanie oraz montaż mechaniczny, które są kluczowe w procesie łączenia różnych komponentów maszyny. Automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna dzięki zastosowaniu robotów przemysłowych, które zwiększają wydajność i redukują ryzyko błędów ludzkich.

Jakie umiejętności są niezbędne do projektowania maszyn?

Aby skutecznie zajmować się projektowaniem maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konkretnego projektu. Umiejętność obsługi programów CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto inżynierowie muszą być dobrze zaznajomieni z normami i przepisami dotyczącymi bezpieczeństwa maszyn, aby zapewnić ich prawidłowe działanie i minimalizować ryzyko wypadków. Warto również rozwijać umiejętności analityczne i rozwiązywania problemów, ponieważ projektowanie często wiąże się z koniecznością podejmowania decyzji w obliczu różnych wyzwań.

Jakie są najnowsze trendy w budowie maszyn?

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn, co wpływa na sposób ich projektowania i produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Robotyzacja linii produkcyjnych staje się standardem w wielu branżach, a inteligentne systemy zarządzania produkcją umożliwiają optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego do analizy danych zbieranych podczas pracy maszyn. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja parametrów pracy urządzeń. Zrównoważony rozwój staje się również kluczowym aspektem w budowie maszyn; producenci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn?

Projektowanie maszyn to proces pełen wyzwań, które mogą znacząco wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę jak technologia się rozwija, oczekiwania użytkowników stają się coraz bardziej złożone, co wymaga od projektantów elastyczności i innowacyjności. Kolejnym wyzwaniem jest ograniczenie kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości maszyn. Inżynierowie muszą znaleźć równowagę między wykorzystaniem nowoczesnych technologii a ekonomicznością rozwiązań. Problemy związane z materiałami również mogą stanowić istotne wyzwanie; dobór odpowiednich surowców, które będą zarówno trwałe, jak i ekonomiczne, jest kluczowy dla sukcesu projektu. Dodatkowo, inżynierowie muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem maszyn, co wymaga znajomości przepisów i norm branżowych.

Jakie są kluczowe aspekty testowania maszyn po ich budowie?

Testowanie maszyn po ich budowie jest niezbędnym etapem, który pozwala zweryfikować poprawność działania wszystkich komponentów oraz spełnienie założonych norm jakościowych. Kluczowym aspektem testowania jest przeprowadzenie prób funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z projektem i spełnia oczekiwania użytkowników. W tym etapie inżynierowie monitorują wydajność maszyny oraz jej reakcje na różne obciążenia. Ważne jest także przeprowadzenie testów bezpieczeństwa, które mają na celu identyfikację potencjalnych zagrożeń dla operatorów oraz otoczenia. Testy te obejmują zarówno analizę ryzyka, jak i symulacje awarii. Kolejnym istotnym elementem testowania jest ocena trwałości maszyny; inżynierowie muszą upewnić się, że urządzenie będzie działać bezawaryjnie przez dłuższy czas. Dodatkowo, zbieranie danych podczas testów pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są różnice między projektowaniem a budową maszyn?

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle ze sobą powiązane procesy, które mają swoje specyficzne cele i wymagania. Projektowanie maszyn koncentruje się głównie na tworzeniu koncepcji oraz szczegółowych rysunków technicznych, które będą podstawą do późniejszej produkcji. W tym etapie inżynierowie analizują potrzeby klientów oraz warunki pracy maszyny, co pozwala na opracowanie optymalnych rozwiązań technologicznych. Z kolei budowa maszyn to proces realizacji zaprojektowanych koncepcji; obejmuje on wybór odpowiednich materiałów, montaż komponentów oraz przeprowadzanie testów funkcjonalnych. Różnice te są również widoczne w umiejętnościach wymaganych do obu procesów; projektanci muszą być kreatywni i posiadać umiejętności analityczne, natomiast osoby zajmujące się budową muszą mieć praktyczną wiedzę techniczną oraz doświadczenie w obsłudze narzędzi i maszyn produkcyjnych.

Jakie są zastosowania nowoczesnych maszyn w różnych branżach?

Nowoczesne maszyny znajdują zastosowanie w wielu branżach gospodarki, co przyczynia się do zwiększenia efektywności produkcji oraz poprawy jakości produktów. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane roboty do montażu pojazdów, co pozwala na precyzyjne wykonanie skomplikowanych operacji w krótszym czasie. W sektorze spożywczym nowoczesne maszyny służą do automatyzacji procesów pakowania oraz sortowania produktów, co zwiększa wydajność linii produkcyjnych. W branży budowlanej maszyny takie jak koparki czy dźwigi umożliwiają wykonywanie prac w trudnych warunkach terenowych oraz przyspieszają tempo realizacji inwestycji. W medycynie nowoczesne urządzenia diagnostyczne oraz roboty chirurgiczne rewolucjonizują sposób przeprowadzania zabiegów operacyjnych oraz diagnostyki pacjentów. Również w rolnictwie stosuje się nowoczesne maszyny do uprawy roli oraz zbioru plonów, co pozwala na zwiększenie wydajności produkcji żywności.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn?

Przyszłość budowy maszyn zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz inteligentne systemy zarządzania produkcją. Zastosowanie sztucznej inteligencji oraz uczenia maszynowego pozwoli na jeszcze lepsze dostosowanie procesów do zmieniających się warunków rynkowych oraz optymalizację wydajności maszyn. Kolejnym ważnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), co umożliwi zdalne monitorowanie pracy maszyn oraz szybką reakcję na ewentualne awarie. Zrównoważony rozwój staje się również kluczowym aspektem w budowie maszyn; producenci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Wreszcie rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania i produkcji skomplikowanych części maszyn bez potrzeby stosowania tradycyjnych form.

Jakie są zalety korzystania z oprogramowania CAD w projektowaniu maszyn?

Korzystanie z oprogramowania CAD (Computer-Aided Design) w projektowaniu maszyn przynosi szereg korzyści, które znacząco wpływają na jakość i efektywność pracy inżynierów. Przede wszystkim programy CAD umożliwiają tworzenie precyzyjnych modeli 3D, co pozwala na dokładniejsze odwzorowanie zamierzonych kształtów i wymiarów elementów maszyny. Dzięki temu można łatwo wykrywać błędy projektowe już na etapie modelowania, co znacznie redukuje koszty związane z późniejszymi poprawkami podczas produkcji. Oprogramowanie CAD oferuje również możliwość symulacji działania maszyny w różnych warunkach pracy; inżynierowie mogą analizować zachowanie komponentów pod obciążeniem czy podczas ruchu, co pozwala na optymalizację konstrukcji przed rozpoczęciem procesu produkcji. Dodatkowo programy CAD często zawierają biblioteki gotowych komponentów mechanicznych, co przyspiesza proces projektowania poprzez eliminację konieczności tworzenia każdego elementu od podstaw.