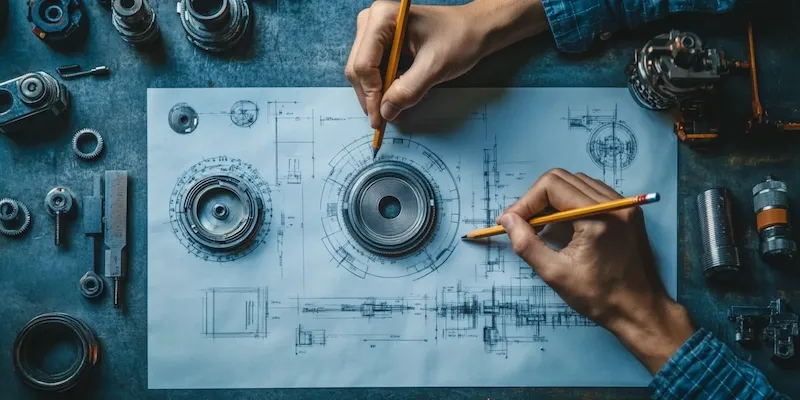

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu efektywnego działania. Na początku warto zwrócić uwagę na kompresor, który jest sercem systemu pneumatycznego. Jego zadaniem jest sprężanie powietrza, co pozwala na uzyskanie odpowiedniego ciśnienia niezbędnego do pracy całej maszyny. Kolejnym istotnym elementem jest zbiornik powietrza, który gromadzi sprężone powietrze i zapewnia jego stałą dostępność w systemie. Warto również wspomnieć o zaworach, które kontrolują przepływ powietrza oraz kierunek jego ruchu. Zawory te mogą być ręczne lub automatyczne, a ich prawidłowe działanie jest kluczowe dla funkcjonowania maszyny. Oprócz tego, w budowie maszyn pneumatycznych znajdują się siłowniki, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te mogą mieć różne kształty i rozmiary, w zależności od zastosowania maszyny. Nie można zapomnieć o przewodach pneumatycznych, które łączą poszczególne elementy systemu i umożliwiają transport sprężonego powietrza.

Jakie są zalety stosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne cieszą się dużą popularnością w różnych gałęziach przemysłu, co wynika z wielu ich zalet. Przede wszystkim charakteryzują się one wysoką wydajnością oraz szybkością działania, co sprawia, że są idealnym rozwiązaniem w procesach produkcyjnych wymagających precyzyjnych ruchów. Dzięki zastosowaniu sprężonego powietrza jako medium roboczego, maszyny te są także bezpieczne w użytkowaniu, ponieważ nie stwarzają ryzyka wybuchu ani pożaru, co jest istotne w wielu branżach. Ponadto maszyny pneumatyczne są stosunkowo proste w budowie i konserwacji, co przekłada się na niższe koszty eksploatacji. Ich elastyczność sprawia, że można je łatwo dostosować do różnych zadań produkcyjnych poprzez wymianę narzędzi czy końcówek roboczych. Warto również podkreślić ich zdolność do pracy w trudnych warunkach atmosferycznych oraz w środowisku zanieczyszczonym, gdzie inne rodzaje maszyn mogłyby zawieść.

Jakie są najczęstsze zastosowania maszyn pneumatycznych

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność i efektywność. Jednym z najpopularniejszych obszarów ich wykorzystania jest przemysł motoryzacyjny, gdzie służą do montażu i demontażu części samochodowych oraz do malowania karoserii. W branży spożywczej maszyny te są wykorzystywane do pakowania produktów oraz transportu materiałów sypkich. W przemyśle elektronicznym natomiast stosuje się je do precyzyjnego montażu podzespołów oraz testowania urządzeń elektronicznych. Maszyny pneumatyczne znajdują również zastosowanie w budownictwie, gdzie używane są do narzędzi takich jak młoty pneumatyczne czy wiertnice. W sektorze medycznym wykorzystuje się je do napędu różnych urządzeń diagnostycznych oraz chirurgicznych. Również w logistyce i magazynowaniu maszyny pneumatyczne odgrywają ważną rolę przy automatyzacji procesów załadunku i rozładunku towarów.

Jakie są najnowsze trendy w technologii maszyn pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z maszynami pneumatycznymi, co wpływa na ich efektywność oraz zastosowanie w przemyśle. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych przy użyciu systemów sterowania opartych na sztucznej inteligencji oraz Internet of Things (IoT). Dzięki tym technologiom możliwe jest monitorowanie pracy maszyn w czasie rzeczywistym oraz optymalizacja ich działania poprzez analizę danych zbieranych podczas eksploatacji. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja komponentów pneumatycznych, co pozwala na tworzenie bardziej kompaktowych i wydajnych rozwiązań dostosowanych do ograniczonej przestrzeni roboczej. Warto również zwrócić uwagę na rosnącą popularność energooszczędnych rozwiązań, które mają na celu zmniejszenie zużycia energii przez maszyny pneumatyczne poprzez zastosowanie nowoczesnych technologii sprężania powietrza oraz recyklingu energii. Dodatkowo coraz większą wagę przykłada się do aspektów ekologicznych związanych z produkcją i eksploatacją tych urządzeń, co prowadzi do poszukiwania bardziej przyjaznych dla środowiska materiałów oraz procesów produkcyjnych.

Jakie są kluczowe czynniki wpływające na wydajność maszyn pneumatycznych

Wydajność maszyn pneumatycznych jest kluczowym aspektem, który wpływa na efektywność procesów produkcyjnych. Istnieje wiele czynników, które mogą mieć istotny wpływ na tę wydajność. Po pierwsze, jakość sprężonego powietrza odgrywa fundamentalną rolę w działaniu systemu pneumatycznego. Zanieczyszczenia, takie jak woda, olej czy cząstki stałe, mogą prowadzić do uszkodzeń elementów maszyny oraz obniżenia jej efektywności. Dlatego ważne jest stosowanie odpowiednich filtrów oraz osuszaczy powietrza, które zapewnią czystość medium roboczego. Kolejnym czynnikiem jest ciśnienie robocze, które powinno być dostosowane do specyfiki danego zadania. Zbyt niskie ciśnienie może prowadzić do spadku wydajności, natomiast zbyt wysokie może powodować nadmierne zużycie energii oraz skrócenie żywotności komponentów. Również dobór odpowiednich siłowników i zaworów ma znaczenie dla osiągnięcia optymalnej wydajności. Warto także zwrócić uwagę na regularne przeglądy i konserwację maszyn pneumatycznych, co pozwala na wczesne wykrywanie usterek i zapobieganie ich negatywnemu wpływowi na efektywność pracy.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo swoich licznych zalet, mogą napotykać różnorodne problemy w trakcie eksploatacji. Jednym z najczęstszych problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energetycznych oraz obniżenia efektywności całego systemu. Wyciek ten może występować w miejscach połączeń przewodów lub w uszczelkach siłowników i zaworów. Regularne kontrole stanu technicznego tych elementów są kluczowe dla utrzymania sprawności maszyny. Innym powszechnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia wewnętrznych komponentów maszyny oraz obniżenia jakości produkcji. Dlatego tak ważne jest stosowanie filtrów i osuszaczy powietrza. Problemy z ciśnieniem roboczym również mogą wpłynąć na działanie maszyn pneumatycznych; zarówno zbyt niskie, jak i zbyt wysokie ciśnienie mogą prowadzić do awarii lub nieefektywnej pracy urządzeń. Ponadto niewłaściwy dobór komponentów lub ich zużycie mogą skutkować nieprawidłowym działaniem maszyny.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy oraz zastosowania. Główna różnica między nimi polega na medium roboczym; w przypadku maszyn pneumatycznych jest to sprężone powietrze, natomiast w hydraulicznych – ciecz (najczęściej olej). Ta różnica wpływa na sposób działania obu systemów oraz ich właściwości. Maszyny pneumatyczne charakteryzują się mniejszą siłą napędową w porównaniu do hydraulicznych, co sprawia, że są bardziej odpowiednie do zastosowań wymagających szybkich ruchów oraz precyzyjnego sterowania. Z drugiej strony maszyny hydrauliczne oferują większą moc i moment obrotowy, co czyni je idealnymi do cięższych prac przemysłowych, takich jak podnoszenie dużych ładunków czy formowanie metalu. Kolejną istotną różnicą jest konstrukcja; maszyny pneumatyczne są zazwyczaj lżejsze i bardziej kompaktowe niż hydrauliczne, co ułatwia ich transport i instalację. Warto również zauważyć, że systemy pneumatyczne są bardziej odporne na warunki atmosferyczne oraz nie stwarzają ryzyka wybuchu ani pożaru jak to ma miejsce w przypadku cieczy hydraulicznych.

Jakie są kluczowe aspekty bezpieczeństwa przy użyciu maszyn pneumatycznych

Bezpieczeństwo przy użyciu maszyn pneumatycznych jest niezwykle istotnym zagadnieniem, które powinno być priorytetem zarówno dla operatorów, jak i pracodawców. Przede wszystkim należy zapewnić odpowiednie szkolenie dla wszystkich osób obsługujących te urządzenia; operatorzy muszą być świadomi potencjalnych zagrożeń związanych z pracą z sprężonym powietrzem oraz znać zasady bezpiecznej obsługi maszyn. Ważnym aspektem bezpieczeństwa jest również regularna konserwacja sprzętu; wszelkie usterki powinny być natychmiast usuwane, aby uniknąć poważniejszych awarii podczas pracy. Należy także stosować odpowiednie środki ochrony osobistej, takie jak gogle ochronne czy rękawice, które pomogą zabezpieczyć pracowników przed ewentualnymi urazami mechanicznymi lub chemicznymi. Warto również zwrócić uwagę na oznakowanie strefy pracy maszyn pneumatycznych; odpowiednie znaki ostrzegawcze powinny informować o potencjalnych zagrożeniach związanych z użyciem tych urządzeń. Dodatkowo należy monitorować ciśnienie robocze oraz jakość sprężonego powietrza; zbyt wysokie ciśnienie może prowadzić do niebezpiecznych sytuacji związanych z wybuchem lub uszkodzeniem sprzętu.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z głównych kierunków rozwoju jest integracja systemów pneumatycznych z nowoczesnymi technologiami automatyzacji i robotyzacji procesów produkcyjnych. Dzięki temu możliwe będzie zwiększenie efektywności operacyjnej oraz poprawa jakości produkcji poprzez zastosowanie inteligentnych algorytmów sterowania opartych na sztucznej inteligencji. Kolejnym trendem jest rozwój materiałów kompozytowych i lekkich stopów metali stosowanych w budowie komponentów pneumatycznych; pozwoli to na dalszą miniaturyzację urządzeń oraz zwiększenie ich wydajności energetycznej. Również rozwój technologii recyklingu energii staje się coraz bardziej popularny; maszyny będą mogły odzyskiwać energię generowaną podczas pracy i wykorzystywać ją ponownie do swoich działań. Warto także zwrócić uwagę na rosnącą rolę aspektów ekologicznych w projektowaniu nowych rozwiązań; producenci będą zmuszeni do poszukiwania bardziej przyjaznych dla środowiska materiałów oraz procesów produkcyjnych.